Ребята, всем привет!

Хочу вам представить свою новую работу, а именно большой ленточный гриндер.

Все началось с проекта в программе 3д-моделирования.

Вот такой у меня проект этого днвайса.

А теперь я вам расскажу и пошагово покажу, как я его делал.

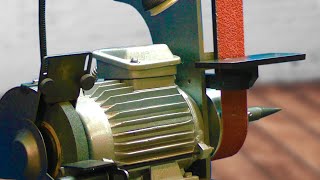

Все началось с двигателя, это трехфазный электродвигатель на 1350 оборотов в минуту, мощности здесь наверняка 1-2 киловатт, на бирке этого прочесть невозможно.

Далее я сделал его 3-модель на компьютере и начал конструировать устройство. Параметры ленточного гриндера предполагают его работу с лентами длиной от одного до двух метров.

Определился с приблизительным диаметром ведущего шкива, это примерно 160-170 мм.

А работу в мастерской начал именно с приводного шкива. Решил работать по проверенной мной схеме – нарезанный лист фанеры и металлическая втулка. Все склеено клеем и скручено крепкими шурупами.

Работа для меня не сложна, так как я делаю такое уже не в первый раз.

Мои токарные станки в этом мне очень сильно помогают.

Следующим шагом было изготовление роликов. Два прямых ролика шириной 55 мм и диаметром 60 мм я выточил из капролона, так как он у меня был. Подшипники использовали 202.

А бочковидный ролик решил заказать стальной, не хотелось самому делать. Но пожалел из-за этого, ролик что мне сделал так называемый мастер имел биение 0.5 мм. И я сам его перетачивал. В этом ролике использовал подшибники номер 203. Вот к нему выточил сам.

Крепить ролики к осям я решил с помощью штопорных колец.

Следующим этапом было вырезание всех металлических частей ленточного гриндера из листового металла толщиной 10 мм. Эту работу я поручил лазеру. Он вырезал все ясно, но некоторые детали покрутило и пришлось их дорабатывать напильником.

Все как обычно, очередная неудача.

Сначала прихватками сварил основание конструкции.

Затем зацепил мотор к переходной пластине.

А уже ее приварил к основному письму.

Мотор крепится как лапами, так и через фланец.

Следующее, что я сделал, так это механизм регулировки наклона бочкового ролика.

Конструкция достаточно ясна, и дает возможность регулировать ролик в разных плоскостях.

На 3Д-принтере распечатал ручки.

Следующий этап, это основной ригель, его я решил сделать из трубы квадратного сечения 50*50*5 мм, а его нишей будет такая же квадратная труба, но уже размером 60*60*5 мм.

Пока нет у меня фрезерного станка, чтобы изготовить фрезерованные детали высокой точности. Делаю тем, что есть.

Держатель ригеля приварил к несущей основной плите.

Издали может показаться, что все практически готово, но работы впереди еще очень много.

Складываю в кучу уже имеющиеся детали.

Вырезаю пару угольников для упорной пластины.

Из куска нержавейки вырезаю основной столик.

Далее нужно смастерить ригели для столика, задача не простая, но я примерно представляю как это сделать без фрезерного станка.

Для отжима рычага с бочковидным роликом использую мебельный упор, купил три, с разной силой отжима.

В процессе работы посмотрю какой лучше.

Монтирую упорную пластину и столик.

Все хорошо покрашу, это тоже имеет значение.

Складываю всю конструкцию в кучу.

Вот он, какая красота, мне очень нравится.

Сейчас будет первый запуск, надеюсь, все будет прекрасно работать.

С этим диаметром шкива и оборотами мотора скорость стоки должна составлять 18 м/сек.

Супер, я очень доволен, моя конструкция работает, это удивительно.

Попробуем его в работе.

Надеются на ваши ругательства и комментарии к видео. Распространяйте этот ролик, буду очень вам благодарен.

Всего лучшего, до встречи!

Информация по комментариям в разработке